立車零件加工 | 大型工件高精度鍵槽加工,可采用立車進行加工?怎樣操作?

摘要:介紹大型工件高精度鍵槽因設備及工位的限制而采用立車的刀架上加裝一個銑頭工裝的加工方法,為保證精度對加工的工序進行了重點說明。

加工大型工件的高精度鍵槽通常有兩種方法:第一種,鏜床加工,將工件的鍵槽加工部位面向鏜床主軸進行加工;第二種,用龍門銑床進行加工。上述兩種方法都有局限性,第一種方法需要將工件置于特定的工位,如需垂直就位,有些工件無法滿足。第二種方法受限于大型的龍門銑床加工設備,沒有配置足夠大的龍門銑床就無法加工。現介紹第三種方法:用立車加工,具體方法為在立車的刀架上加裝一個銑頭進行加工。

1.實例介紹

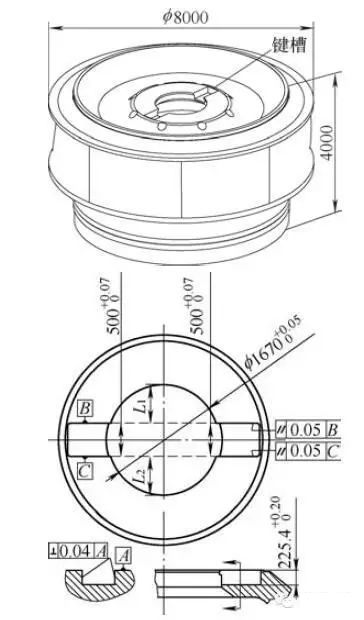

我公司目前制作的某項目工件設置有高精度鍵槽。工件直徑8.0m、高度4.0m、質量270t。鍵槽尺寸要求為圖片圖片,鍵槽兩側面與聯軸面垂直度要求小于0.04mm;鍵槽與內圓基準面對稱差值小于0.05mm。鍵槽平行度,即L1與L2差值應小于0.05mm(見圖1)。

圖1 轉輪外觀及鍵槽尺寸要求

2.加工機床的選定

常規的兩種鍵槽加工方式中, 第一種采用大型龍門銑床加工, 公司目前沒有適用于此工件的大型龍門銑床;第二種采用落地鏜床加工,將工件翻身豎立后,鍵槽朝向鏜床主軸進行加工。但是此工件直徑8.0m,質量達270t,難以調整至鏜床加工所要求的狀態。

根據公司現有的設備,計劃鍵槽在12.5m雙立柱數控立車上進行加工。如果采用12.5m立車數控編程、花盤聯動的方式加工,加工后的精度不可能達到圖樣要求,因工件重,花盤轉動時慣性大,效率低。

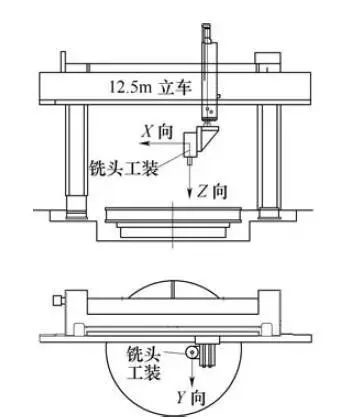

根據需加工鍵槽的形狀及要求,在12.5m車刀架上加裝一個銑頭工裝,此工裝可以沿著Y向移動(見圖2)。

圖2 機床及工裝簡圖

3.實際加工流程

12.5m立車加裝銑頭工裝后加工鍵槽時,因機床本身的精度不高,且加裝銑頭工裝后降低了機床的剛性, 影響最終加工精度。最為明顯的是用棒銑刀加工鍵槽側面時,出現讓刀現象,垂直度遠遠不能滿足圖樣小于0.04mm的要求。

通過方尺檢查機床精度發現,僅Z向移動時垂直度能達到0.01mm/300mm之內。僅X向移動時垂直度能達到0.03mm/1 000mm之內。基于機床的實際狀況以及Z方向垂直度較好的情況,調整了加工方法:①利用Z向垂直度好的情況,先鏜基準孔,保證垂直度。②采用盤銑刀加工側面,加工過程中以鏜好的基準孔加工后的痕跡為參考,實時調整加工兩側邊。

鍵槽先粗加工, 兩側單邊留0.5mm余量,鍵槽底部加工到位。鍵槽側邊精加工流程如下:

(1)工裝銑頭以轉輪內圓面(φ 1 670mm)為基準校中心。

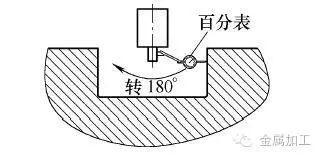

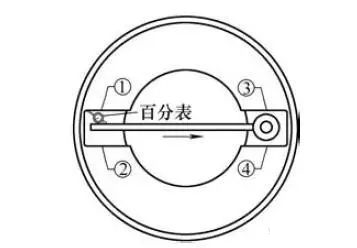

(2)銑頭移動至一側鍵槽中心處,用百分表轉180°檢查粗加工后的鍵槽,內徑千分尺檢查槽寬,以確定鍵槽兩側的實際加工余量(見圖3)。

圖3 銑頭加工

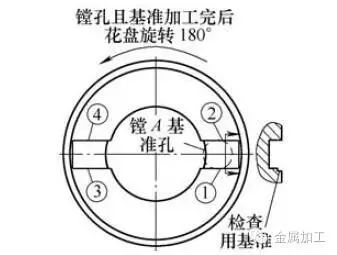

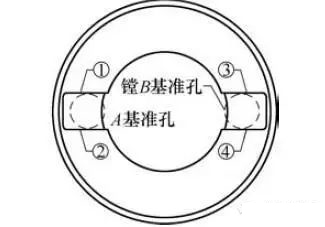

(3)按單邊留0.05mm磨削余量鏜A基準孔,檢查基準孔的垂直度及內徑值。銑出①處側邊寬度為5mm的基準,作為花盤轉180°后校正鍵槽平行度基準用(見圖4)。

圖4 銑基準平面

(4)花盤轉180°,校核內圓(φ 1 670mm)尺寸,定中心,銑頭上接加長桿架百分表檢查①處加工基準的平行度,驗證機床180°分度是否準確(見圖5)。

圖5 檢測平行度

(5)鏜出B基準孔,直徑也為單邊留0.05mm磨削余量。檢查B基準孔的垂直度、內徑值(見圖6)。

圖6 鏜孔

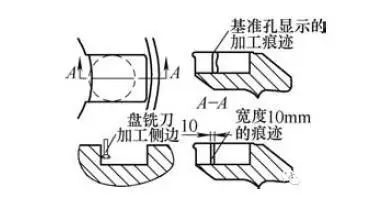

(6)用盤銑刀加工③處鍵槽側邊,鍵槽單邊留出0.1mm磨削余量。理論上留有0.1mm余量情況下,基準孔加工痕跡寬度為10mm。

盤銑刀切削量鍵槽深度方向控制在2mm,加工過程中需要觀察鍵槽側邊基準孔的加工痕跡寬度,要求痕跡寬度10mm,根據痕跡寬度細微調整盤銑刀加工量以保證鍵槽垂直度及尺寸(見圖7)。

圖7 加工精度

(7)檢查鍵槽③側邊加工后的垂直度、平面度。

(8)花盤轉180°,加工鍵槽① 側邊, 加工的方法同項(6)。檢查①鍵槽加工后的情況。

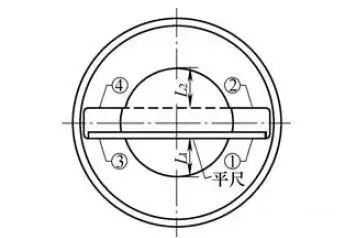

(9)用平尺確認已加工完成的鍵槽①、③的平行度,測量鍵槽與上冠內孔的距離L1。將內圓及L1尺寸計算后得出①、③鍵槽余量(見圖8)。

圖8 精度測量

(10)按上述工序(6)~(8)加工鍵槽②、④。

(11)測量鍵槽寬度尺寸、L1、L2和垂直度,計算出鍵槽4條側邊的磨削量。

(12)車刀架上安裝風動砂帶打磨設備進行磨削作業,內徑千分尺測量基準孔處尺寸,逐段磨削鍵槽,使鍵槽表面粗糙度值及尺寸滿足圖樣要求(見圖9)。

圖9 砂帶磨削作業

4.結語

實踐證明,用數控立車上加裝一個銑頭工裝的方法加工大型工件的高精度鍵槽,加工過程中因銑頭剛性不足可能導致無法滿足要求,但通過調查機床的實際精度情況及調整加工工藝,也能很好地保證鍵槽的加工精度及加工效率。按此方法我公司已經順利加工完成3套轉輪。

大型工件的高精度鍵槽加工, 由于設備及工位等因素限制, 可采用立車進行加工, 開拓了一種新的加工思路,對同類型工件的加工具有一定的參考意義。

Copyright ? 版權所有:數控立車加工_大型數控立車加工廠家_立車零件加工 備案號:蘇ICP備17008213號-1 網站地圖(百度 / 谷歌)

技術支持:數控立車加工廠家